Distintos Sistemas

PILOTES EN SECO

Esta forma de pilotaje es realizado mediante equipo rotativo, la perforación se realiza mediante helice (mecha) helicoidal adecuada al tipo de terreno.

Cuando es alcanzada la cota requerida se procede a bajar la armadura con sus respectivos separadores, esta tarea se efectúa con el tiro libre de la perforadora utilizándola como grúa.

Esta tarea de cargar el hormigón se efectúa utilizando tubos cadenas, estos son cónicos acoplables entre si, y su finalidad es evitar el disgregamiento del hormigón en el momento del llenado.

Se colocan hasta determinada longitud antes del fondo y orientan la caída del hormigón en el centro de la perforación evitando que este al caer de una cierta altura y golpear con los hierros de la armadura se disgregue quedando separados los materiales cemento - árido - produciendo un defectuoso hormigón.

Distintos Sistemas

PILOTES IN SITU CON PRESENCIA DE NAPA FREATICA

Este tipo de tareas se efectúan con un equipo perforador rotativo de accionamiento hidráulico. Se perfora hasta la cota de fundación requerida, para esta tarea se utiliza mecha helicoidal para poder iniciar marcando la perforación. Esta mecha se utiliza hasta encontrarse con el nivel de napa freática, cuando la presión de ésta comienza a inundar la perforación se cambia de herramienta colocando balde "bucket". Este elemento, especialmente diseñado para ser utilizado en trabajos por debajo de niveles acuíferos, corta por su fondo y almacena todo el material en su interior evitando que éste quede disgregado en la perforación. Esta característica es de suma importancia ya que cuando se alcanza la cota requerida la perforación se encuentra totalmente limpia, sin ningún material grueso suelto que pueda impedir u ocasionar un mal llenado del pilote.

Esta tarea se realiza normalmente con el tiro libre del equipo perforador. La correspondiente armadura con todos sus separadores colocados, se baja lo más centrado posible evitando tocar las paredes laterales de la perforación para no producir arrastre de material.

Una vez posicionada la armadura en el lugar correcto, se inician los trabajos de carga con hormigón del pilote, se utiliza el método TREMIE METHOD de llenado por flujo inverso. Por el interior de la armadura se bajan en tramos de tubos acoplables, roscados y sellados mediante o'ring hasta el fondo de la perforación, se coloca tolva en su parte superior, se obtura unión tolva con cañería mediante tapete, luego se vuelca hormigón en la capacidad de la tolva, se retira el citado tapete y en forma contínua se inicia el llenado del pilote. El volumen de hormigón que se carga por tolva se desliza hacia el fondo desplazando el agua y posibles impurezas hacia el exterior (superficie). A medida que avanza el llenado se van retirando los tubos, estando siempre el tubo puntera sumergido en el hormigón evitando de esta forma el contacto con el agua. Cabe acotar la importancia de hormigón, éste debe ser para asentamiento de 15 a 18 cm., con árido mediano, logrando con esto un libre deslizamiento en el interior de la tubería y un perfecto acomodamiento contra paredes laterales y estribos de armadura.

Distintos Sistemas

PILOTES EN SUELOS DESMORONABLES CON LODOS ESTABILIZANTES

FORMAS OPERATIVAS DE PILOTAJES CON LODOS ESTABILIZANTES

Se realiza con un equipo de accionamiento hidráulico y consiste en perforar hasta la cota de fundación requerida, en dicha excavación se utiliza mecha helicoidal para inicio y luego balde "bucket", herramienta ésta que posee la particularidad de almacenar todo el material cortado en su interior evitando que éste quede disgregado en la perforación. Estas operaciones se realizan con el aporte constante de fangos estabilizantes para garantizar la estabilidad de las paredes laterales de la excavación y sostenerlas evitando posibles desmoronamientos de terreno

Una vez alcanzada la profundidad solicitada se procede al bajado de armadura con sus correspondientes separadores. Esta operación se realiza normalmente con el tiro libre de la perforadora usándola como grúa.

Una vez posicionada la armadura en el lugar correcto, se inician los trabajos de carga con hormigón del pilote, se utiliza el método TREMIE METHOD de llenado por flujo inverso: por el interior de la armadura se bajan en tramos de tubos acoplables, roscados y sellados mediante o'ring hasta el fondo de la perforación, se coloca tolva en su parte superior, se obtura unión tolva con cañería mediante tapete, luego se vuelca hormigón en la capacidad de la tolva, se retira el citado tapete y en forma continua se inicia el llenado del pilote. El volumen de hormigón que se carga por tolva se desliza hacia el fondo desplazando el lodo y posibles impurezas hacia el exterior (superficie). A medida que avanza el llenado se van retirando los tubos, estando siempre el tubo puntera sumergido en el hormigón evitando de esta forma el contacto con el agua.

Cabe acotar la importancia de hormigón, éste debe ser para asentamiento de 15 a 18 cm., con árido mediano, logrando con esto un libre deslizamiento en el interior de la tubería y un perfecto acomodamiento contra paredes laterales y estribos de armadura.

Distintos Sistemas

PILOTES IN SITU CON ENCAMISADO RECUPERABLE

PILOTES IN SITU CON ENCAMISADO RECUPERABLE

Este sistema se adopta donde la naturaleza del terreno a trabajar es tan crítica que las paredes de las perforaciones no logran sostenerse aplicando fangos estáticos (bentonita o gel). Se realiza aplicando tecnología de punta. El equipo montado sobre oruga tiene la suficiente potencia y adaptaciones necesarias para introducir, girando, camisas acoplables entre sí hasta llegar donde las condiciones del suelo lo requieran. Una vez colocada la camisa, se excava su núcleo interior con el sistema más adecuado a las características del suelo, hélice o balde búcket. En el caso de no haber alcanzado la cota de profundidad requerida, luego de haber vaciado el interior se acopla un nuevo tramo y se continúa en tareas sucesivas hasta alcanzar el nivel de apoyo del pilote.

Cabe destacar que se puede dar una conjunción de sistemas; encamisar solamente una parte de la perforación donde la naturaleza del terreno lo requiera y luego continuar perforando, ya sea con presencias de aguas o aplicando lodos estabilizantes. Es de suma importancia destacar que este método, calificado como de última generación, no transmite ningún tipo de vibraciones a posibles edificios linderos, ya que el encamisado se produce por giro y no por hincado ni vibrohincado.

Una vez que se ha logrado la limpieza del interior de la camisa se baja la armadura metálica con sus correspondientes separadores y se la posiciona en su lugar

El sistema a adoptar depende totalmente de las características del suelo de trabajo. En muchas ocasiones se produce un llenado en seco utilizando tubos para evitar disgregamiento de hormigón. En caso de presencia de aguas o lodos bentoníticos, se aplica el sistema Tremie Method o Contractor de llenado por flujo inverso. Por el interior de la armadura se bajan tuberías en tramos aclopables, roscados y sellados mediante O'ring hasta el fondo de la perforación. Se coloca tolva en su parte superior, se obtura unión tolva con cañería mediante tapete, luego se vuelca hormigón en la capacidad de la tolva. Se retira el citado tapete y en forma contínua se inicia el llenado del pilote. El volumen de hormigón que se carga por tolva se desliza hacia el fondo desplazando el lodo y posibles impurezas hacia el exterior (superficie). A medida que avanza el llenado se van retirando los tubos, estando siempre el tubo puntera sumergido en el hormigón, evitando de esta forma el contacto con el agua.

Cabe acotar la importancia de que el dosaje del homigón debe ser para asentamiento de 15 a 18 cm, con árido mediano, logrando con esto un libre deslizamiento en el interior de la tubería y un perfecto acomodamiento contra las paredes laterales y estribos de la armadura. Una vez lleno el pilote, se procede al retiro de la camisa, ya sea produciendo el giro de la misma o con pequeños golpes de extracción, luego se van desacoplando los tramos de ésta sucesivamente hasta sacarla totalmente. Una vez concluida esta operación nos queda el pilote terminado.

Distintos Sistemas

BULBOS ENSANCHADOS PARA BASE DE PILOTES

Se efectúa con una herramienta diseñada especialmente para estos casos. Ésta se baja varias veces según diámetro a ensanchar y en cada oportunidad saca a la superficie todo el suelo cortado en su depósito o cola. Su exclusivo sistema de corte por inversión le permite limpiar el fondo de la perforación y bajar siempre hasta la profundidad indicada, aún cuando al elevarlo algo de suelo pueda caer en el fondo. Una vez completada la apertura, con el citado giro a la inversa se procede a limpiar el fondo dejando lista la perforación para recibir la armadura. Un marcador desplazable permite controlar en superficie, cuánto abrió en cada bajada hasta llegar al diámetro deseado, muy importante bajo agua donde no es posible observar de ninguna manera. Normalmente un bulbo que duplica el diámetro del fuste, por ejemplo fuste de 0,60 m de diámetro, ensanche a 1,20 m., cuadruplica la capacidad de apoyo del pilote, sobre todo considerando que se realiza en el suelo bueno, donde se determina apoyar el pilote. Salvo en los suelos con presencia de arena pura o con muy bajo porcentaje de limo o arcilla donde existe la duda que la parte superior del ensanchado se pueda desmoronar, en suelos con mayor porcentaje de limo o arcilla que arena la experiencia indica una total seguridad que se mantiene perfectamente aún con presencia de agua, lodo bentonítico o gel. Esta técnica permite una economía de hormigón y una mayor capacidad portante ya que como decíamos, doblando el diámetro se cuadruplica el apoyo del pilote, fundamentalmente en la zona de mayor resistencia del suelo donde normalmente se determina apoyar el pilote.

Distintos Sistemas

CELULA DE PRECARGA

Es un sistema probado y adoptado, de provocar artificialmente una notable mejora en la punta de apoyo del pilote y toda la zona donde esta descansa. Se procede a precargar la base o punta del mismo utilizando la fricción lateral como reacción. Se basa fundamentalmente en poner en actividad el pilote inyectado a presión, con lechada de cemento directamente a su punta, hasta alcanzar la presión de trabajo requerida, que puede oscilar entre los 20 y 30 kg/cm2., según el tipo de suelo y pilote a precargar. La inyección de precarga cumple simultáneamente varios propósitos. Por penetración del cemento en la masa del suelo, se lo refuerza y repara las posibles alteraciones que se hubieran producido en el suelo que constituye el fondo de la perforación.

Por compresión con drenaje, consolida fuertemente el pequeño depósito de material fino suelto que pueda quedar en el fondo por defectos de limpieza. Por precompresión y consolidación produce deformaciones plásticas no recuperables en el suelo debajo de la base, llenado el volumen resultante con cemento de modo que, en servicio, el asentamiento necesario del pilote (poner en actividad el pilote). Al mismo tiempo durante la precarga se efectúa una prueba de la magnitud de la fricción lateral desarrollada a lo largo del fuste. Cuando la base o punta del pilote descansa en arenas densas u otro suelo permeable, la permeabilidad del material posibilita su consolidación inmediata y la precarga por precompresión adquiere su máxima eficacia. En arcillas la precarga anula el hinchamiento del fondo y produce una pequeña consolidación inicial, cuya importancia depende la naturaleza de la arcilla y de su grado de permeabilidad. La inyección a presión comprime y rellena las posibles fisuras que se hubieran producido en el fondo de apoyo de la base / punta. Se mejora así considerablemente el comportamiento de punta al eliminar las deformaciones iniciales. La precarga acelera la participación de la punta al disminuir la deformabilidad del suelo

Distintos Sistemas

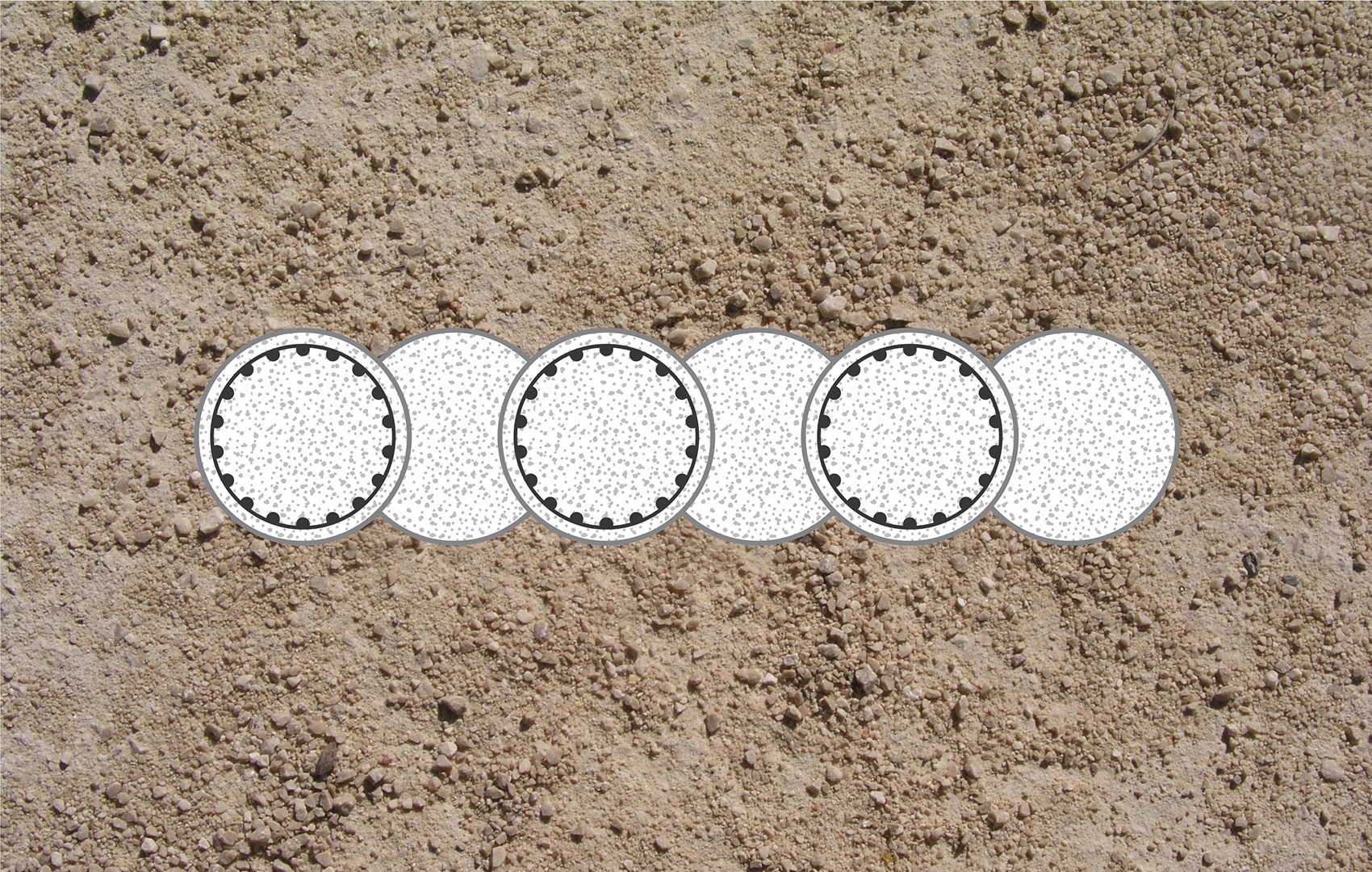

PILOTES SECANTES

Los pilotes secantes, son una estructura tipo pantalla realizada con pilotes que se interconectan entre si. La principal ventaja de esta estructura es su alta capacidad portante. Una desventaja es entonces el requisito de maquinarias muy potentes y demandas grandes de precisión

En los pilotes secantes. Es posible dividir los pilotes en dos grupos. Pilotes primarios y secundarios. Primero se hacen los pilotes primarios de hormigón. Los pilotes secundarios reforzados con acero, se instalan entre los pilotes primarios. Los anclajes se colocan a través de los pilotes primarios, por lo que no es necesario el uso de columnas.